دستگاه تصفیه آب

مواد شیمیایی

سیستمهای اسمز معکوس (RO) بهعنوان رایجترین روش برای تولید آب صنعتی و نیمهصنعتی باکیفیت شناخته میشوند و در صنایعی مانند نیروگاهها، پتروشیمی، داروسازی، صنایع غذایی و کشاورزی کاربرد گسترده دارند. یکی از مهمترین شاخصها در بهرهبرداری از این سیستمها، حفظ فشار مناسب در طول ممبرانها است.

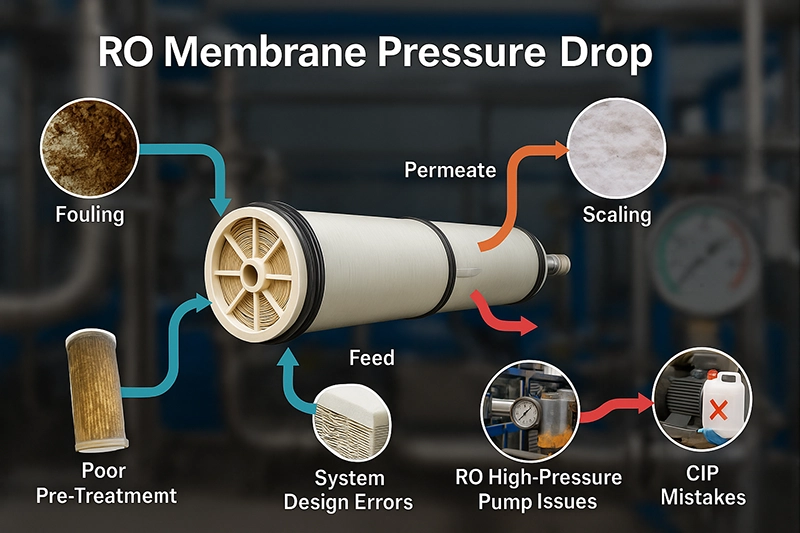

هرگونه افت فشار سیستم اسمز معکوس در واحد RO میتواند نشانهای از گرفتگی ممبران، رسوبگذاری، فولینگ بیولوژیکی، یا مشکلات مکانیکی در پمپ و لولهکشی باشد. این مشکل نهتنها باعث کاهش دبی آب تصفیهشده میشود، بلکه کیفیت آب خروجی (TDS) را هم تحتتأثیر قرار میدهد و در صورت بیتوجهی منجر به خرابی زودهنگام ممبرانها خواهد شد.

در این مقاله بهصورت جامع دلایل اصلی افت فشار در سیستمهای RO، نشانههای بروز آن، روشهای عیبیابی و راهکارهای پیشگیری بررسی میشود.

ممبرانهای RO برای جداسازی یونها و آلایندهها نیاز به فشار کافی دارند. این فشار بسته به نوع ممبران (مثلاً ممبران ۴ اینچ یا ۸ اینچ صنعتی) بین ۱۰ تا ۶۰ بار متغیر است. هرگونه کاهش فشار در ورودی یا افت فشار در طول ممبران باعث میشود:

فولینگ یکی از مهمترین دلایل افت فشار است و در سه دسته اصلی رخ میدهد:

فولینگ بیولوژیکی: رشد باکتریها و جلبکها روی سطح غشا.

فولینگ آلی و کلوئیدی: تجمع ذرات معلق و مواد آلی.

فولینگ معدنی: ناشی از وجود ذرات سیلیکا و فلزات سنگین.

برای رفع فولینگ، استفاده از شوینده ممبران و انجام شستشوی شیمیایی (CIP) در بازههای زمانی منظم ضروری است.

استفاده از سیستم پیشتصفیه پیش از ورود آب خام به ممبران اسمز معکوس، نقشی کلیدی در افزایش راندمان و طول عمر ممبران دارد. پیشتصفیه مناسب از ورود ذرات معلق و کلوئیدی جلوگیری کرده و شاخص (SDI) آب ورودی را در محدوده استاندارد نگه میدارد.

برای این منظور معمولاً از فیلترهای شنی، کربنی و کارتریجی استفاده میشود. اما طراحی ضعیف سیستم پیشتصفیه یا تعویض دیرهنگام این فیلترها میتواند باعث گرفتگی زودهنگام ممبران و افت فشار در سیستم RO شود.

رسوب املاح محلول مانند کربنات کلسیم، سولفاتها و سیلیکا روی ممبران باعث افزایش ΔP و کاهش راندمان میشود. به منظور جلوگیری از ایجاد رسوب کارهایی وجود دارد که با توجه به آن ها و یا انجام به موقع میتوان تا حد زیادی از ایجاد گرفتگی جلوگیری کرد. این نکات شامل:

در سیستمهایی که فشار بیش از حد به ممبران وارد میشود، ساختار غشا متراکم میشود. نتیجه آن کاهش نفوذپذیری و افزایش افت فشار است. تنظیم فشار در محدوده استاندارد طراحیشده برای هر مدل ممبران از آسیب رسیدن به ممبران و خرابی غشا آنجلوگیری میکند.

این پمپ مسئول ایجاد فشار لازم برای عبور آب از ممبرانهاست و خرابی آن مستقیماً عملکرد سیستم را مختل میکند. افت فشار در اثر مشکلاتی مثل فرسودگی پروانه و یاتاقان، نشتی در آببندیها یا ورود هوا به مدار رخ میدهد. در چنین شرایطی بررسی قطعات مکانیکی، هواگیری و تنظیم مجدد پمپ ضروری است.

بخشی از افت فشارها ناشی از ایرادات طراحی است. رایجترین نمونه، عدم بالانس هیدرولیکی در سیستمهای دو مرحلهای است که فشار غیرعادی به ممبرانهای مرحله اول وارد کرده و موجب خرابی زودهنگام آنها میشود. همچنین انتخاب نامناسب پمپ یا مسیر لولهکشی با افت هد بالا، در طول زمان باعث افت تولید و افت فشار مکرر در سیستم خواهد شد.

شستشوی ممبران باید طبق دستورالعمل استاندارد انجام شود. استفاده از مواد شوینده نامناسب یا اجرای نادرست CIP باعث آسیب به غشا و افت فشار دائم میشود. همچنین اگر شستشو در زمان مناسب خود انجام نشود، ممکن است گرفتگی به حدی برسد که مجبور به تعویض ممبران شویم.

| نشانه یا تست | علت احتمالی | راهکار پیشنهادی |

|---|---|---|

| اختلاف فشار بالاتر از حد نرمال | فولینگ یا رسوبگذاری ممبران | اجرای CIP و تزریق آنتیاسکالانت مناسب |

| کاهش ناگهانی دبی آب تولیدی | گرفتگی پیشتصفیه یا خرابی پمپ فشار قوی | تعویض فیلترها و سرویس پمپ |

| افزایش TDS آب خروجی | نشتی اورینگ یا لوله مرکزی ممبران | بررسی و تعویض اورینگ یا هوزینگ معیوب |

| صدای غیرعادی پمپ فشار قوی | هواگیری ناقص یا فرسودگی قطعات مکانیکی | هواگیری و تعمیر/تعویض پروانه یا یاتاقان |

| افت فشار همراه با افزایش مصرف انرژی | انتخاب نامناسب یا کاهش راندمان پمپ | بررسی توان پمپ و تطبیق با ظرفیت طراحی |

| نشتی آب از هوزینگ و اتصالات | خرابی آببندی یا ترکیدگی قطعات | تعویض اورینگها و کنترل لولهکشی |

سخن پایانی

افت فشار در سیستم اسمز معکوس (RO) یکی از شایعترین مشکلات بهرهبرداری است که اگر بهموقع شناسایی و رفع نشود، باعث افزایش مصرف انرژی، کاهش کیفیت آب و خرابی زودهنگام ممبرانها خواهد شد. مهمترین دلایل آن شامل فولینگ، رسوبگذاری، پیشتصفیه نامناسب، خرابی پمپ فشار قوی، خطاهای طراحی، اشتباهات CIP و فشرده شدن ممبران است.

با پایش مداوم فشار، انجام سرویسهای دورهای، شستشوی بهموقع ممبران و استفاده از مواد شیمیایی استاندارد میتوان از بیشتر این مشکلات پیشگیری کرد. در نهایت، انتخاب تجهیزات باکیفیت و رعایت اصول طراحی و نگهداری، بهترین تضمین برای طول عمر سیستم RO و کاهش هزینههای عملیاتی است.